特集アクセスランキング

-

2017年5月15日499回

-

2017年3月31日440回

-

2017年1月24日378回

-

2018年6月29日374回

-

2018年10月17日341回

-

2019年5月22日145回

-

2024年3月25日141回

-

2017年8月31日110回

-

2023年3月29日108回

-

2018年5月1日97回

| 目次 |

マリンスポーツに携わったことのある方なら一度は着用したことのある”ウェットスーツ”

初めて手にしたときは普通の洋服とも、水着とも違う素材や質感に驚いた人も多いはず。

現在では安価な海外製のものが出回り、安いものでは1万円を切る価格で購入することが出来ますが、ダイビングやサーフィンなどウェットスーツが必須のスポーツでは自分のカラダに合わせたサイズオーダーが主流で、1着10万円以上するものを着用している人も多いのです。

身近なようであまり知らない”ウェットスーツ”が、一体どんな風に製造されているのか?工場に潜入して調べてきました!

3月某日。 宮城県石巻市にある国内最大級のウェットスーツ工場 株式会社モビーディックにお伺いしました。

【株式会社モビーディックについて・・・】

1963年の創業当時は東北地方の素潜り漁師さん向けのウェットスーツ作りからはじまり、現在はスクーバダイビングやサーフィンを中心に、水上バイクやヨットなど様々なマリンスポーツの国産ウェットスーツを製造している老舗の会社です。

長年培ってきたノウハウや独自製法により品質の高さが評価されており、海上保安庁・自衛隊・消防・警察などで使用されるウェットスーツも数多く手掛けています。

例えば、海上保安庁の特殊救難隊(海猿)が着用する”レスキュースーツ”や、大深海と呼ばれる極寒の海の底で加温を可能にする”ホットウォータースーツ”、汚染水域の潜水を可能にする”耐薬品ドライスーツ”など特殊なウェットスーツを開発し、様々な分野で活躍してきました。

もちろん一般の方向けのブランドのウェットスーツも数多く手掛けており、【MOBBY’S(モビーズ)】、【O’NEILL(オニール)】といった人気ブランドの製品はインターネット通販等でも購入することが出来るようになっています。

それでは早速、謎に包まれた”ウェットスーツの製造工程”をご紹介いたします。製造の過程は大きく分けて8つです。

※製造過程の画像はクリックすると拡大します。

受付▶

受付▶ 型紙製作▶

型紙製作▶ 生地カット▶

生地カット▶ プリント▶

プリント▶ 接着▶

接着▶ 縫製▶

縫製▶ 品質検査▶

品質検査▶ 箱詰め

箱詰め 受付

受付

今回はサイズオーダーのウェットスーツの製造工程を見せていただきました。

サイズオーダーの場合は腕周り、首周り、足首周りなど約30か所のサイズを測定する事でそのお客様にピッタリなウェットスーツを作ることが出来ます。

お客様から受けたオーダー用紙のサイズをパソコンに入力すると、自動的にパソコン上で型紙が出来上がるようになっています。

お届けした後に不具合があった時すぐに確認が出来るよう、このサイズデータは2年間保管されているそうです。

モビーディックだけの特殊技術を発見

モビーディックだけの特殊技術を発見

モビーディックが作るウェットスーツには 解剖学的動体裁断技術(A.C.T.)=専門家と一緒に独自開発したパネル構造が採用されています。

モビーディックが作るウェットスーツには 解剖学的動体裁断技術(A.C.T.)=専門家と一緒に独自開発したパネル構造が採用されています。 型紙制作

型紙制作

出来上がった型紙を専用の機械で実寸サイズにプリントアウトします。

出力された時に自動で切り取り線が付けられているので、手作業でパーツごとに切り離していきます。

ここで出来たパーツを見て、サイズにおかしなところが無いか経験豊富なスタッフが確認しています。

着用したときに綺麗なシルエットになるよう数ミリ~数センチ単位で微調整をする作業も行われていました。

生地カット

生地カット

出来上がった型紙を元に、ウェットスーツの素材となる”ネオプレン生地”へ下書き線を書き、カットしていきます。

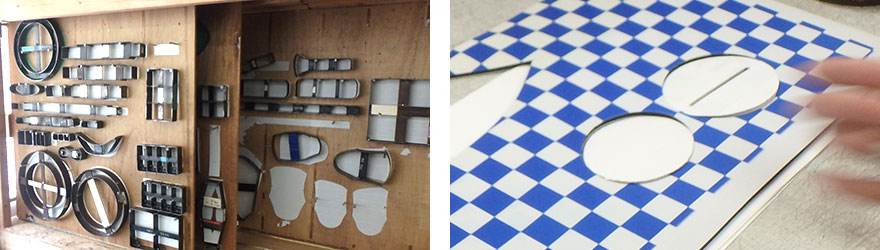

約900種類ほどの生地がありました。

現時点で使っているものは作業台の横に、使用頻度の低いものは裏の倉庫に保管してありました。生地のカットは手作業と機械を使い分けていました。

なぜ使い分けているのか聞いてみたところ、意外なことに手作業のメリットは”作業が早い”とのこと。サイズオーダーが多いウェットスーツでは毎回サイズの異なるパーツを作るため、1つ1つ手作業でマーキングとカットを行っていました。

実際作業しているところを見学させてもらいましたが、とにかく速い!

複雑な曲線も、専用のカッター(ピザを切るようなカッター)で迷うことなくサクサクカットしていました。

では機械を使うメリットとは? ”同じサイズの物をたくさん生産する時”とのことです。

この機械でパーツをカットします。

パソコンで型紙のデータを入力すると、自動でカットしてくれる優れものです。

生地を重ねてまとめて裁断することができます。

機械の生地を置く台はこんな形状。面ではなく点で支えることで生地の断面をキレイに揃えることができるようです。

特殊な機械【昇華転写プリンター】を発見

特殊な機械【昇華転写プリンター】を発見

|

|

|

プリント

プリント

カットされたパーツにロゴや首元の洗濯表記(洋服だとタグに書いてある内容)等のプリントを施していきます。

透明のセロハンにプリントするロゴや文字が付着しており、それをパーツに載せて熱で圧着。

ハンコのようなプリントではなく、1つ1つシールを熱で圧着させているのがこだわりです。

こうすることにより剥げにくく、細かい文字もキレイに再現できるそうです。

職人の技を発見!

職人の技を発見!

サイズオーダーのウェットはパーツ自体のサイズが毎回異なる為、職人さんの経験で一番きれいに見える最適なプリント場所を判断し接着しています。長年の経験が成せる技ですね。

接着

接着

全てのパーツの断面を接着剤で貼り合わせる。

断面すべてに専用の接着剤を塗り、手作業ですべての面を貼り合わせます。

曲線と直線の部分を貼り合わせたり、長さの異なる辺と辺を生地を引っ張りながら接着させたりすることにより、全てを貼り合わせた時に立体的に仕上がるそうです。

また接着を強める為、仕上げに”挟む専用”の電動機械を使用していました。

職人さんの指に注目

職人さんの指に注目

作業している職人さんはみなさん人差し指が自然と外向きになってしまうそうです。 ベテランスタッフの方はタコができ指の形が変わってしまっている方も!かなりの力が必要なようですね。

縫製

縫製

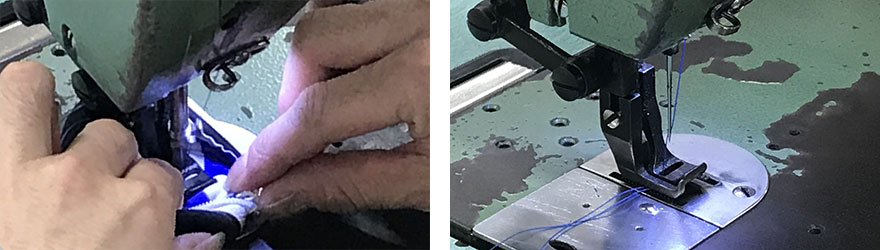

用途によって使い分けるため、ミシンだけでも8種類ありました。 その中で今回使用したのが、生地の表面だけを縫う”すくい針”が設置されたミシン。

普通の針は真っ直ぐなのに対し、すくい針は画像のように曲がっています。 ウェットスーツの生地を針が貫通してしまうとそこから水が浸入してしまうため、ほんの数ミリしかない”生地の表面だけをすくって縫う”専用の針です。

このミシンを使いこなすまでに数年はかかるそうで、職人さんの技が大きく影響する部分です。 これを使って生地を縫い合わせていきます。

職人さんの技に感動

職人さんの技に感動

品質検査

品質検査

すべての作業が終わったら、人の目で1つ1つ検品を行います。

完全防水タイプのドライスーツはここで”水没検査”という検品作業があります。

首・手首などの出口をすべて塞いで、空気をパンパンに入れ全体を水に沈め、気泡が出てこないか確認。

出来上がった商品1つ1つにこの検査をし、確実に水没が無いかチェックをしています。

その後、隣接する乾燥部屋で商品をしっかり乾かします。

モビーディック独自の特殊装置を発見

モビーディック独自の特殊装置を発見

この検査に使用されている装置は企業秘密。モビーディックにしかない装置だそうです。 見られてないけない部分は写真上カットしています!この水没検査はドライスーツの修理時にも使用されています。

[ココがこだわり]

駐車場に水深5メートルほどのプールがありました。水漏れ箇所が特定できないときには実際に着用して潜水することもあるそう。

さらに深く潜りたい場合は、スタッフが海に出る場合もあると聞きました。 徹底的に検査を行うという、メーカーの姿勢が分かる施設です。

箱詰め

箱詰め

できあがった製品をメーカーの専用箱に詰めて出荷します。

工場の中に倉庫を併設しているため、出来上がったものがすぐに出荷されます。

さて、ここまではウェットスーツ作りのノウハウを勉強させていただきましたので、それを生かして今回はウェットスーツと同じ”ネオプレン生地”を使って、「あるもの」を作らせていただきました。

その過程を一緒に見ていただき、何を作っているのか想像してみましょう!

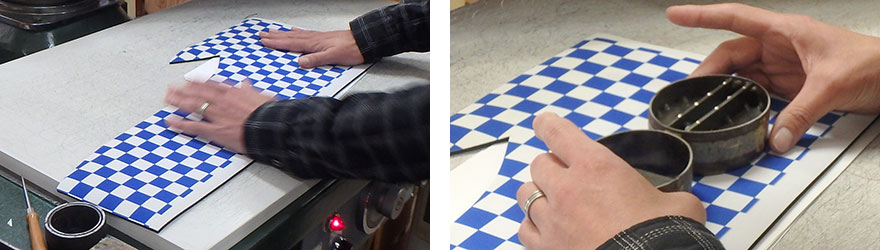

まずは生地選びから。

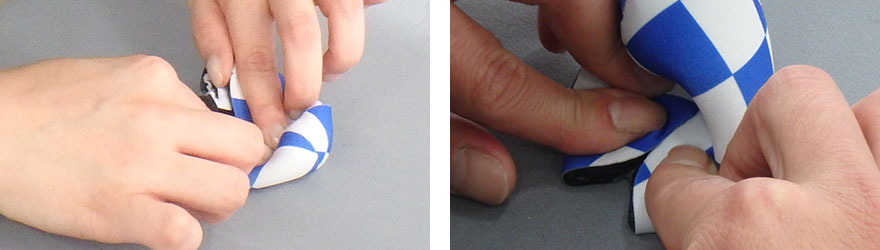

900種類の中から私が選んだのはオリジナルブランド「MOBBY’S」のウェットスーツ最新モデルに使われているチェッカー柄です。

この生地に鉄の型を当ててくり抜くようにカットしていきます。

この生地に鉄の型を当ててくり抜くようにカットしていきます。

※小物はウェットスーツと異なり同じ形を何度もカットするので、このような型を使用してくり抜くそうです。

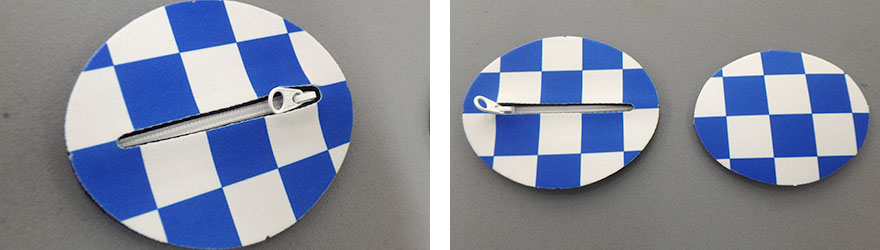

くり抜いたのは楕円形のパーツが2つ、片方は真ん中に細い線のようなものがありますね。

熱で接着できる特殊なテープを使い、この線のような切れ目にジッパーを取り付けしました。 補強の為に端っこはミシンで縫っていただきました。

機械を使う部分は職人さんにお願いしています…。 これでサイズの異なるパーツが2つ出来上がりました。

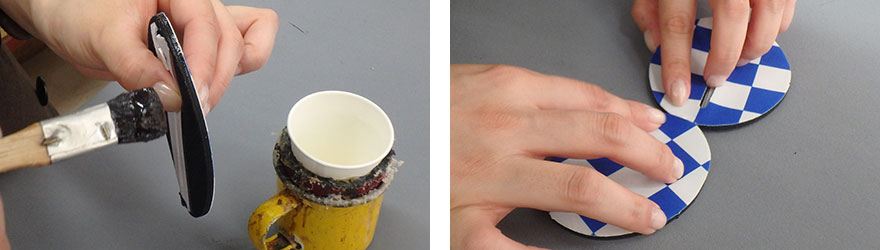

その後はウェットスーツの製造と同じく、生地の接着面に専用の接着剤を塗り手作業で貼り合わせていきます。 この張り合わせの部分が一番難しく時間がかかりました…

サイズの異なる楕円パーツをぐるっと1周貼り合わせるということは、普通に貼り付けていくと接着面の長さの帳尻が合わないのです。 それを片方の生地を引っ張りながら帳尻を合わせていく…のですが、やはり上手できず、仕上げは職人さんの力をお借りしました。

すると、じゃじゃーん!このような立体の形になります。もう何を作っているか分かりそうですね。 仕上げは生地をつまむ専用の機械で更に接着力を高めてもらい…

その上から縫製をしてもらいました。ここも素人には難しい作業なので職人さんにお願いしました。 細かい作業を要求される小物は縫うのが難しいため、生地を押さえる金具部分を加工し縫いやすくなるよう工夫しているそうです。

【完成】 今回作らせていただいたのはネオプレン素材のコインケースです! こんな小さなものでも1つ作るのに素人の私だと約1時間かかりました。これがウェットスーツのサイズだったらと思うと途方もなく感じます。

製造工程で紹介させていただいた数々の職人さんの技を改めて素晴らしいと実感しました。

実はこのコインケース、モビーディックの関連会社 有限会社ファン・クリエーション が実際に製品化しているものです。

ウェットスーツを作ったあとの端材を再利用して何か作れないか?という思いがきっかけで、こういった小物づくりを始めたそうです。

また、石巻市といえば8年前の震災の話も避けて通れないので、少し。

実はモビーディックの工場の1つは海に近い場所にあり、あの津波被害で全て流されてしまいました。

今回お伺いしたメインの工場は幸いにも被害が少なかったので、なんとか通常業務の再開が出来ましたが、地元には無くなってしまった企業も多かったとのこと。

その際に”端材を使った小物づくり”という一つの雇用を生み、復興の支援活動の一環として大きく貢献したという背景があることを今回の取材で初めて知りました。

ブランド名の【ReMake】には”再生”や”復興”という意味も込められているそうです。

今ではウェットスーツ生地を使ったコースター、スリッパ、ポーチなど様々な小物が発売しており、

ペット写真やイラストなどオリジナルプリントを施したものが人気で、色んなブランドや芸能人ともコラボ予定とのことです。

今後ますます人気が出そうな予感がしました!

ReMakeについて知りたい方はコチラ▶ウエットスーツの端材を製品化 ReMake

最後に今回の工場見学を案内していただいた、製造事業部の三浦さんとオニール部門の堀川さんに少しお話しをお伺いしました。

三浦さん 「最近では、水性の接着剤で貼り合わせた生地を使用するようになりましたね。環境への配慮はもちろん、着用してくれる方や製造するスタッフになるべく無害なものに触れてほしいからです。」

堀川さん 「最近でいうと、ウェットスーツの着用をしてもらえるようにPWC用のウェットスーツの形状を変更しました。ロングジョン(ノースリーブとパンツがセットになったもの)とジャケットというセット販売から、より気軽に着用できるパンツとジャケットのセットにしました。特にPWC(ジェットスキー)では女性が軽装で乗船し、後方から出る水流により大けがを負うという事故が毎年発生してます。夏場に全身ウェットスーツは暑いと思いますが、せめてパンツだけでも着用してもらえればそういった事故が減らせるかもしれないと思って作りました。」

三浦さん 「やっぱり自分たちが作ったものを使ってもらってお客さんから喜びの声を聞くのが一番うれしいです。」

堀川さん 「海に行ったとき実際に着用している人を見かけるとうれしくなりますね。その人たちから良い意見を貰えると励みになります。反対に悪い意見をもらったときには耳を傾けて次に作る製品に生かしていきたいですね。」

今回の潜入調査を通して、創業当時から今も変わらず石巻に本社を置き、より良いウェットスーツ作りに邁進している様子が工場全ての人・モノから伝わりました。 個人的に感じたことは、製品の企画をする方から実際に作業をする職人さんまで、全員が作っている製品に対する責任感と誇りと持っているということ。

水中で私たちの命を守ってくれるウェットスーツですが、こんなにも多くの人の手によって大切に作られた物だと知ることで更に心強く感じます。 今回はウェットスーツの製造工程を見学させてもらいましたが、同時にその背景にある大切なものも見せてもらうことが出来ました。

|

取材協力 / 株式会社モビーディック(MOBBY DICK INC.) https://www.mobby.co.jp/ |

2019年05月10日 (金) 14:19